REFERENZEN

Miele & Cie. KG

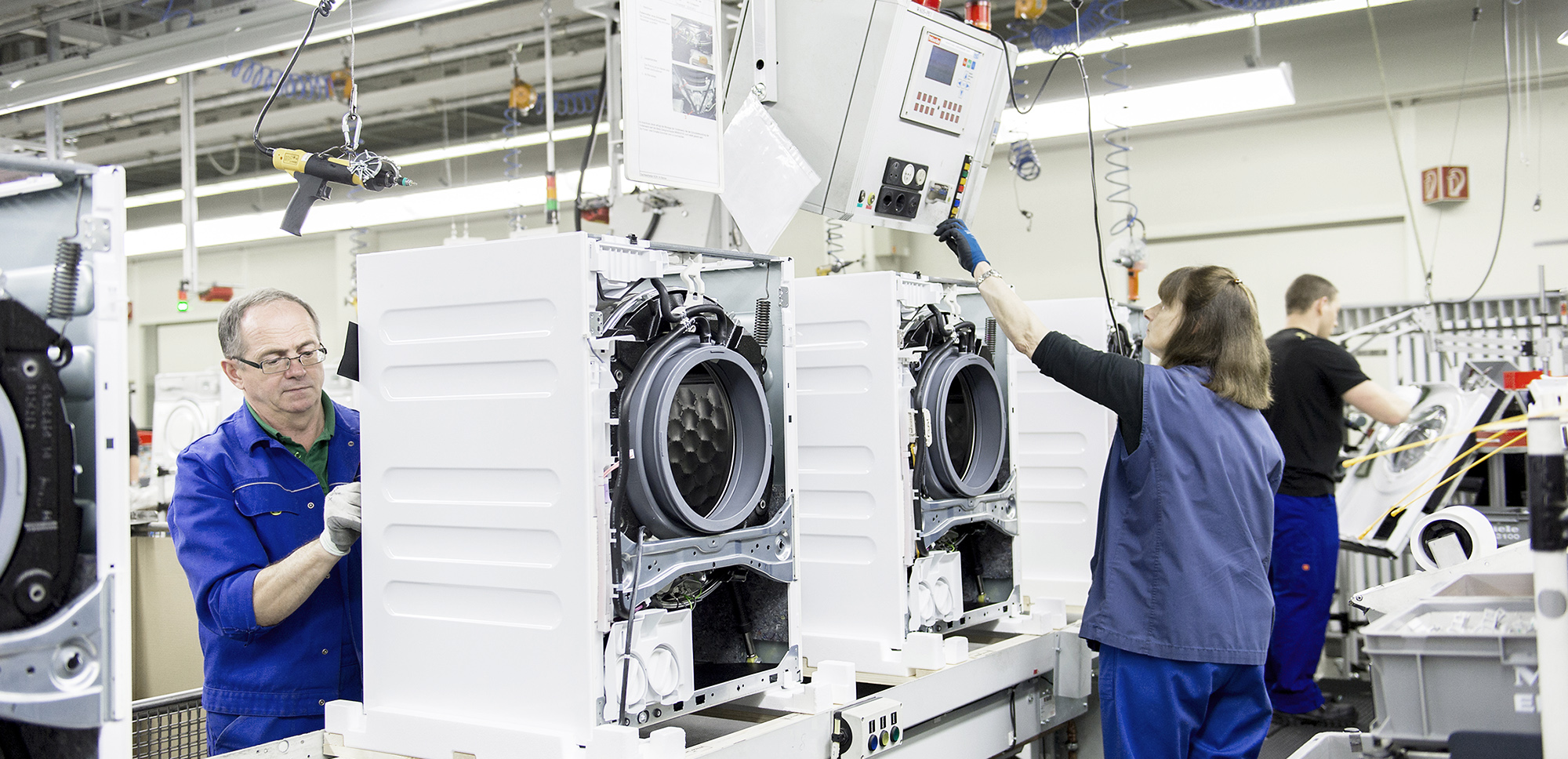

Miele setzt in der Einzel- und Kleinserienfertigung auf betriebliche MTM-Standards

13.02.2018

Ob Massen-, Serien- oder Einzelfertigung – MTM stellt für jeden Prozesstyp das passende Bausteinsystem zur Verfügung. Dies macht sich auch das Unternehmen Miele in seinem Werk in Bürmoos/Österreich zunutze. In der Sparte Medizintechnik gilt es besonders umfangreiche Arbeitsinhalte bei nur kleinen Stückzahlen planbar zu machen – und das mit möglichst geringem Aufwand. Das Industrial Engineering sah sich mit der Frage konfrontiert: Kann MTM zur Planung in der Medizintechnik wirtschaftlich eingesetzt werden?

Um diese Frage zu beantworten, bot sich zunächst ein Blick über den Tellerrand an, auf eine Branche, die mit anspruchsvollen Arbeitsinhalten und Stückzahlen umgeht: die Luftfahrtindustrie. Die Deutsche MTM-Gesellschaft mbH stellte den Kontakt zum MTM-Mitgliedsunternehmen Airbus Defense & Space in Manching her. Die Planer hatten gerade die Eurofighter-Wartung auf den Prüfstand gehoben und mit der Anwendung von MTM zur Kalkulation von Prüfprozessen beste Ergebnisse erzielt. Die dort erlebte Vorgehensweise machten sich die Zeitwirtschaftler bei Miele zunutze.

Entwicklung einer betrieblichen Prozessbausteindatenbank

Auf Basis von MTM-MEK, dem Prozessbausteinsystem für die Einzel- und Kleinserienfertigung, entwickelten sie gemeinsam mit der Deutschen MTM-Gesellschaft mbH betriebliche MTM-Standards. „Unsere MTM-Prozessbausteine sind produktbezogen und bilden damit die optimale Voraussetzung für die rasche und treffsichere Zeitkalkulation“, erklärt Thomas Heinze, Leiter Industrial Engineering, Geschäftsbereich Professional Technik, Miele & Cie. KG. Das Prozessbausteinsystem MTM-MEK ist als Basis ideal geeignet, weil zum Erstellen der Planungsanalysen bzw. zum Modellieren der Soll-Abläufe in der Montage keine detaillierten Informationen über Bewegungsabläufe erforderlich sind. Es reicht aus, allgemeine Rahmenbedingungen wie Entfernungsbereiche, die Art der Teilebereitstellung im Arbeitssystem sowie die Positioniergenauigkeit und das Gewicht der Bauteile zu kennen, um die zeitlichen Einflussgrößen zu bestimmen. Die Ergonomie wurde übrigens getrennt vom Bausteinsystem betrachtet – fallweise und wo erforderlich.

Ergebnisse besser als erwartet

Mit MTM sei nicht nur eine deutliche Verbesserung der Planungsgrundlage erreicht worden. „Unsere Erwartungen hinsichtlich der Prozessoptimierung durch Layout- und Arbeitsplatzgestaltung wurden übertroffen", betont Heinze. Die nun kalkulierten Montagezeiten lägen signifikant unter den bisherigen. „Doch nicht nur die Produkte, sondern auch das Arbeitssystem und die Unterstützungsprozesse werden permanent weiterentwickelt“, so der Leiter IE.

Kostenvermeidung statt Kostensenkung

Die Anwendung der Prozesssprache MTM bringt seines Erachtens Erfolge, die über das Thema Zeit weit hinausgehen – z. B. wichtige Gestaltungshinweise zur Optimierung der Methoden. Ein weiteres Plus: Betriebliche Prozessbausteine seien durch ihren Produktbezug so einfach anzuwenden, dass man kein Industrial Engineer sein müsse, um z. B. Produktvarianten zu konfigurieren. Auch auf spezielle Kundenanforderungen könne nun schneller reagiert werden. „Alles in allem ein sehr flexibles System zur Termin- und Kapazitätsplanung bzw. Kalkulation, das wir jetzt haben“, ist Heinze überzeugt. Aus den bisherigen Projekten habe man auch direkte Impulse für die Planung in anderen Bereichen ableiten können. „Wir haben die Chance genutzt, uns auch in der Produktentwicklung ganz früh einzubringen und damit die produktionsgerechte Konstruktion unserer Produkte weiter zu verbessern“, so der Leiter IE. Das helfe Kosten von vornherein zu vermeiden. Derzeit wird an der Übertragung des erstellten Bausteinsystems auf andere Produktlinien mit kleinen Stückzahlen im Geschäftsbereich Professional gearbeitet.

Exakte Planung von Personal und Terminen

Heinzes Fazit: Die Anwendung von MTM im Fertigungsumfeld von Einzel- und Kleinserien mit entsprechendem Organisationsgrad funktioniere mit dem Analysiersystem MTM-MEK hervorragend. „MTM liefert objektive Ergebnisse. Auf dieser Grundlage können Personalkapazität und Termine exakt geplant werden.“

Bildnachweis:

© Miele Werk Bürmoos GmbH

Miele & Cie. KG

20 Jahre erfolgreich mit MTM

15.08.2018

Anwendung von MTM-1 bis MTM-HWD®

Seit mehr als 20 Jahren setzt die Miele & Cie. KG bei der Planung, Gestaltung und Optimierung von Prozessen und Produkten auf MTM-Tools und -Software. Darüber hinaus stellt Miele als Mitgliedsunternehmen der Deutschen MTM-Vereinigung auch seine Innovationskraft immer wieder in den Dienst der Weiterentwicklung der Prozesssprache – jüngst mit der Einführung von MTM-HWD®. Das neue MTM-Prozessbausteinsystem vereint methodische und ergonomische Arbeitsgestaltung in nur einem Schritt. D. h., es gibt nur eine Analyse, aber drei Ergebnisse: Ablaufbeschreibung, Zeit und ergonomische Bewertung.

Miele ist Partner im Entwicklungsprojekt Human Work Design (HWD®) und hat mit der umfassenden praktischen Erprobung des neuen Bausteinsystems in der Montage wesentlich zur erfolgreichen Entwicklung von HWD® beigetragen. Die Geschäftsführung versprach sich von der Analyse aussagekräftige Hinweise, wie ergonomiegerechte Arbeitsgestaltung und Produktivitätsentwicklung in Einklang gebracht und auch ältere Arbeitnehmer/innen in einer getakteten Fließmontage produktiv eingesetzt werden können.

Inzwischen sind alle Produktionslinien im Miele-Werk Gütersloh auf die Anwendung von MTM-HWD® umgestellt. Derzeit erfolgt die Einführung im Presswerk und im Bereich der Baugruppen-Modulvormontage. Auch außerhalb von Deutschland wird das Prozessbausteinsystem eingeführt, z. B. im Werk Uničov (CZ). Die Motivation für die Einführung von MTM-HWD® ziehen diese Werke aus dem „Wirkungsmix“ aus Ergonomie, Leistung und Lernförderlichkeit der Arbeitsplätze.

Mit MTM-HWD® negative Folgen für die Gesundheit vermeiden

Dass auch der Betriebsrat im Werk Gütersloh die HWD-Anwendung unterstützt und entsprechend auf die Beschäftigten einwirkt, zeigt sich u. a. in den Beiträgen, die im Newsletter des Betrieblichen Gesundheitsmanagements und in der Werkszeitung zu MTM-HWD® publiziert wurden. In der Rubrik „Gesundheit“ der Werkszeitung in Gütersloh heißt es: „Durch HWD können wir besser erkennen, wo bestimmte Bewegungen einseitig und Belastungen zu hoch sind. Auf dieser Grundlage können wir Abläufe und Arbeitsschritte verändern und negative Folgen für die Gesundheit reduzieren und im günstigsten Fall sogar vermeiden. Nach einjähriger Erprobung in der Montagelinie WAo6 befinden wir uns seit April 2016 in der Anwendungsphase. Ein Sportwissenschaftler zeigte zunächst ergonomiegerechtes Verhalten an den Arbeitsplätzen und übte dies mit den Teilnehmern. Gleichzeitig wurden in drei Gruppen Anforderungen und Bedürfnisse besprochen, wie sich Bewegungen leichter gestalten lassen.“

Der Beitrag im Newsletter Betriebliches Gesundheitsmanagement (BGM) ist überschrieben mit „Arbeitsplätze analysieren: Jetzt mit Human Work Design“. Produktivität und Ergonomie seien die beiden Aspekte, die das im Werk GTG eingesetzte HWD-Verfahren erstmals gleichzeitig analysiert. Die Grundlage bildeten genormte Zeitwerte und ein Punktesystem, das die ergonomische Belastung einzelner Arbeitsabläufe beziffert.

Positive Resonanz von Betriebsrat und Belegschaft

„Auf diese Weise konnten wir bereits im Pilotprojekt an der Linie 6 zusammen mit den Mitarbeiterinnen und Mitarbeitern einige Abläufe optimieren. Wir haben dabei eng mit dem BGM zusammengearbeitet und die positive Resonanz aus der Belegschaft zeigt uns, dass wir mit HWD auf dem richtigen Weg sind“, betont Ralf Graute vom Industrial Engineering in Gütersloh. Heinrich Schlautmann, stellvertretender Betriebsratsvorsitzender im Miele-Werk Gütersloh, stellt fest: „Mit dem Analysewerkzeug HWD können wir nun besser erkennen, wo bestimmte Bewegungen verändert oder vermieden werden sollten, etwa, um einseitigen Belastungen vorzubeugen. Ein zusätzliches notwendiges Mittel ist hierfür die Arbeitsplatz-Rotation. Außerdem kann man zum Beispiel lernen, abwechselnd mit beiden Händen zu schrauben – eine Herausforderung, die man für die eigene Gesundheit vielleicht gerne annimmt.“

Methodisch mit System und nicht per Zufall

Die ganzheitliche Arbeitssystemgestaltung mit MTM ist auch ein Thema des Fachkolloquiums am 22. August 2018 bei Miele in Gütersloh, in dessen Rahmen Dr. Ernst Krämer, Leiter strategische Projekte Gerätefertigung, in den Ruhestand verabschiedet wird. Krämer, der den Vorstandsvorsitz der Deutschen MTM-Vereinigung e. V. noch bis zum Ende dieser Wahlperiode innehat, hat die MTM-Anwendung bei Miele über die Jahrzehnte aus nächster Nähe verfolgt. Sein Credo: „Was man nicht messbar macht, wird sich auf Dauer nicht verändern.“ Das sei sicher auch eines der grundlegenden Themen von MTM – ein Thema, das nicht nur die Gestaltung einzelner Arbeitsplätze betreffe, sondern den gesamten Produktentstehungsprozess, so Krämer in einem früheren Interview. Der wichtigste Punkt sei jedoch, dass Unternehmen eine Methodik nutzen, die systematisch aufgebaut ist und nicht Zufällen unterliegt. „Nur so werden wir in der Lage sein, die Herausforderungen hinsichtlich produktiver und gesunder Arbeit zu meistern.“

Bildnachweis:

© Miele & Cie. KG